1-La historia del papel

El

primer texto escrito es conocido como papiro, que esta hecho con

pieles de animales e intestinos para darle firmeza y para poder así

facilitar la escritura, antes del papiro se usaba el papirus que era

una tablilla muy útil para escribir y muy fácil de transportar y

producir.

Papiro

Mas adelante aparece el papel, cuya fabricación se realiza mediante la inmersión de un marco de madera con una malla muy fina que deja pasar el agua y retiene una delgada lamina de pulpa celulosa, una pasta de fibras vegetales molidas suspendidas en agua de color blanco y después secado.

Mediante

una buena manipulación del marco se puede conseguir una distribución

bien repartida por toda la malla, que después le quitan toda el agua

residual mediante presión.

Marco con malla para hacer papel

Anteriormente, con la hoja ya formadas usaban almidones o grasas de animal para conseguir una superficie que permitiera la escritura y el dibujo.

Hoy

en día, el sistema de producción del papel sigue basado en la

técnica basada en la técnica que usaban los chinos, que utilizaban

residuos de la seda, paja de arroz, cáñamo y algunas veces algodón.

Se

cree que el primer proceso de fabricación del papel fue desatollado

por el eunuco Cai Lun, consejero del emperador He de la dinastía Han

Oriental en el siglo II.

Durante

unos 500 años el arte del papel solo lo utilizaban los chinos los

cuales ellos guardaron para que no se extendiera.

En el

año 610se introdujo a Japón, alrededor de los 750 a Asia central,

el conocimiento se transmitió a los árabes, que a la vez lo

llevaron a lo que hoy es España y Sicilia en el siglo X. Su

elaboración se transmitió a Francia, que lo producía utilizando

lino a partir del siglo XII.

Con

la aparición de la imprenta de Gutemberg, la fabricación de papel

prospero rápidamente y, aunque hasta el comienzo del siglo XIX solo

se fabricaban papeles de mano, las aportaciones del renaces Lomse

Robert, los hermanos Fourdinier en Alemania, el ingles Bryan Donkin,

el papelero Dickinson y los alemanes Leistrescheider y Kefertein

hicieron avanzar y mejorar la técnica papelera y los acabados de los

papelera.

Johannes Gutenberg

hermanos Fourdrinier

Bryan Donkin

Una

gran aportación fue la publicación de un ensayo por Justus

Claproth, Molino Papelero de Capellades. Los Primeros Pasos 10 de

Göttugen en 1774, titulado “Una invención de hacer papel nuevo de

papel impreso y eliminar por lavado completamente la tinta impresa”,

siendo una gran novedad sobre la técnica del reciclaje.

El

papel usado puede ser triturado y reciclado varias veces, pero en

cada ciclo, entre el 15 y el 20% de las fibras se vuelven tan

pequeñas que o pueden usarse, la industria de papel recicla sus

propios residuos y los recolecta de otras empresas, como fabricantes

de embalajes e imprentas.

Otras

formas de comunicación antes del la llegada del papel son:

En la

prehistoria se usaban dolmen y menhir, que eran unas tumbas formadas

con enormes piedras que mostraban que había muerto un miembro de su

grupo, clan o tribu y lo habían enterrado ahí.

Otra

forma de comunicación eran las pinturas rupestres, que se hacían en

cuevas creyendo que si dibujaban sus cazas en las paredes de alguna

cueva volverían a salir y volver a cazar o bien para mostrar a la

siguiente tribu que ya hubo alguien con anterioridad cazando en esa

zona.

dolmen, pintura rupestres y menhir

Los

jeroglíficos fueron un sistema de escritura inventado por los

antiguos egipcios que fue utilizado en la epoca predinastica hasta el

siglo IV.

Los

palos mensajeros son unas piezas largas de hueso, marfil, madera o

piedra, que se marcaban con sistemas de muescas, que servían como

comunicación entre tribus Iunit o personas de la misma tribu.

Palos mensajers

Los

kipus también eran otra forma de comunicación echa por los incas,

pudo ser una manera de comunicación escrita o bien contable,

utilizada para cotar mercancías u oro.

Kipus

El

wampum era utilizado como moneda, considerdo como objeto sacgrado por

los pueblos amerndios, tambien era utilizado como reflejo de tratado

o pactos.

Los

pictogramas los utilizaban los hombre prehistóricos para registrar

lo que rodeaba mediante dibujos pintados en las cuevas donde ellos

abitaban.

Pictrograma

El

ideograma es un icono, imagen o símbolo que representa un ser,

relación abstracta o ideas, pero no palabras ni frases que los

signifiquen.

2-Composición de las materias papeleras

Las materias papeleras se componen de diversos tipos, de fibras madereras, que pueden ser de arboles resinosos o arboles frondosos y fibras no madereras, que proceden de plantas como la caña de azúcar, paja de cereales, cáñamo, algodón, esparto y lino.

El algodón también se utiliza como papel moneda y papeles especiales y la paja para papel fino tipo Biblia y para la tripa del cartón ondulado.

Algodón

Las fibras sintéticas se utilizan poco para la impresión, pero dan papeles especiales muy resistentes.

Lo que no son fibras en el papel, como las cargas o los pigmentos son compuestos químicos similares aun que de tamaño de grano diferente.

Las cargas se añaden al papel de mesa, en la Tina de mezclas, donde le dan al papel características para mejorarlo.

Las cargas mas utilizadas son de caolín, talco, carbonato calcico y sulfato calcico.

Los pigmentos se añaden e la superficie y son el componente fundamental del estucado, son mas finos que las cargas.

Los efectos provocados por las cargas y el pigmentos son:

Dan buenas propiedades químicas al papel.

Dan mayor blancura y opacidad dependiendo de la finura de sus partículas.

Dan mayor densidad por ser más densas que la pasta y, por tanto, mayor grosor.

Evitan el traspasado de la tinta.

Disminuyen la macroporosidad y mejoran brillo y lisura.

Los pigmentos y cargas mas utilizados son:

Caolín

Es el más usado.

Es un silicato de aluminio.

Da buen brillo al papel al ser calandrado.

Carbonato cálcico

Es muy sensible a los ácidos y eso puede influir al entrar en contacto con el agua de mojado en Offset.

Al tener finura elevada da buen poder cubriente y buena opacidad.

De brillo inferior al caolín, se emplea para papeles mate.

Más absorbente que el caolín.

El blanco satinado

Se obtiene por la reacción del sulfato de aluminio con hidróxido cálcico que forma agujas dando al papel mucha microporosidad.

Al2( SO4 )3 + Ca (OH)2

Talco

Es sulfato de magnesio ( Mg SO4 )

Da un buen brillo aunque se usa poco.

Dióxido de titanio

Es el mejor; pero se usa poco porque es muy caro.

Da mucha opacidad.

Pigmentos sintéticos

Todos los anteriores son naturales; pero hay muchos pigmentos sintéticos obtenidos en laboratorio a base de silicatos de aluminio y magnesio.

Su precio es elevado; pero mejoran la uniformidad superficial del papel.

Los aditivos son productos añadidos al papel para mejorar sus propiedades.

Los productos de encolado:

Aumentan la impermeabilidad del papel (importante en Offset , en encuadernación con colas al agua y en el escurrido de la tinta al escribir con tintas líquidas). Importante también para papel de etiquetas de envases recuperables.

Hoy en día se sintetizan en laboratorio productos de pH=7; por lo que no existe tanto problema en el secado de las tintas grasas.

Antiespumantes

Blanqueantes ópticos

Aumentan la blancura de pasta y cargas.

Se pueden añadir en masa y en el estucado.

Ligantes de estucado

Productos químicos que se añaden a las “salsas” de estuco para que los pigmentos queden unidos a la superficie del papel soporte.

Resinas de resistencia a la humedad

Aumentan la resistencia del papel cuando este se moja (vayas publicitarias, etiquetas de botellas recuperables)

Colorantes

Para obtener papeles de colores.

Se pueden añadir en masa o en superficie.

Microbicidas

Para evitar que proliferen colonias de hongos o bacterias durante la fabricación de papel.

A veces se aplican en superficie cuando el papel va destinado a envase de alimentos, detergentes, etc.

Retentivos y floculantes

Mejoran la retención de cargas en la mesa de formación de la máquina de papel.

3. Tipos de pastas papeleras

Preparada adecuadamente la madera, se procede a formar la pasta que se puede hacer con procesos mecánicos , químicos o usando los 2 metodos

Pasta mecánica

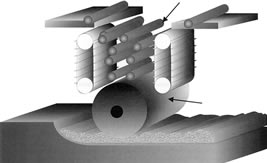

Mecánica clásica (de muelas)

Molino Roberts

Se obtiene a partir de los troncos de resinosas.

Se utiliza una muela cilíndrica de superficie rugosa (granito normalmente)

Se humedece constantemente para disipar calor, para transportar las fibras que se van desprendiendo y para lavar la muela.

La muela posee movimiento de rotación y los troncos se presionan contra ella a lo largo de su eje (molinoWarren)

El frote produce temperaturas de unos 170 ºC que reblandecen la lignina y favorecen la separación de fibras.

Molino Warren

Ventajas e inconvenientes de la pasta mecánica:

Ventajas:

Rendimiento elevado

Instalación más pequeña que en pastas químicas

Papeles con buen volumen y peso especifico

Buena para papel Prensa, cartoncillo, embalajes...

Inconvenientes:

Bajas propiedades físicas

No elimina la Lignina

Difícil de blanquear

Baja blancura inicial ( menor del 80%)

Pasta de astillas o de refinos

Utiliza desfibradores a los que se introducen la madera cortada en astillas.

La mecánica de muelas daña la pared de las fibras y por eso no se puede aplicar en frondosas (pared

más fina).

La acción de los desfibradores es distinta a la de las muelas y se obtienen pastas menos degradadas.

En los últimos años se utilizan más los desfibradores de discos.

Astillas

Ventajas e inconvenientes de la pasta de refinos :

Ventajas:

Posible utilizar madera con malformaciones y restos de serrerías

Posible utilizar madera de frondosas - Mayor consumo energético

Escasa mano de obra - Mayor coste de mantenimiento

Mejores características del papel

Pasta de calidad uniforme

Control de calidad sencillo

Posibilidad de incorporar un tratamiento químico suave (pastas semiquímicas)

Inconvenientes:

Maquinaria cara

Mayor consumo energético

Mayor coste de mantenimiento

Pasta termomecánica

Introduce vapor a temperatura elevada para calentar las astillas antes de introducirlas en el refino.

El calentamiento reblandece la lignina y permite una mejor separación de las fibras sin deteriorarlas

tanto.

Se obtienen pastas con fibras más largas y resistentes y menor nº de trozos de astillas sin desfibrar.

Según la temperatura de tratamiento, así se obtienen distintos tipos de pastas.

La separación de fibras se hace mediante refinos de discos.

Características generales de la pasta mecánica

Su uso fundamental es para papel de periódico y cartoncillo.

Su rendimiento es elevado (95%) debido a que no pierde apenas celulosa, hemicelulosas y lignina.

Son papeles que amarillean con el tiempo y la luz, según su contenido en lignina.

Da papeles de alta opacidad luego se podrán utilizar para papeles de bajo gramaje.

Se obtienen papeles de espesor superior a los fabricados con igual gramaje pero de pasta química.

Pasta semiquímica

La diferencia fundamental con la termomecánica es que se les aplica un suave tratamiento químico con hidróxido sódico en caliente.

Ofrecen mejores características físicas que las convencionales y también altos rendimientos.

Se pueden usar fibras cortas y largas.

También utiliza astillas.

Después del tratamiento químico se pasan a refinos de discos para extraer las fibras.

Pasta química

Digestor

Introducción:

Se consigue tratando químicamente la madera para eliminar la lignina.

Existen dos variedades:

Pasta al Bisulfito

Pasta al sulfato (más importante)

Ambas pastas pueden mezclarse, incluso con pastas mecánicas, dando distintos papeles.

El tratamiento puede ser en continuo o en discontinuo.

Pasta al bisulfito

Los productos químicos utilizados son bisulfitos cálcico, magnésico o amónico.

La temperatura del tratamiento está entre 130 y 140 ºC con tiempos entre 6 y 8 horas

Con este método la eliminación de la lignina es más fácil y se obtienen pastas ricas en hemicelulosas

No suelen recuperarse los productos químicos.

Sistema al sulfato

La Sosa es el principal reactivo químico utilizado en el tratamiento.

También se llama Kraft (resistente en alemán) por obtener pastas más resistentes que las bisulfíticas.

Se utiliza más que el anterior por la posibilidad de recuperar los reactivos.

Con una correcta secuencia de blanqueo se puede llegar a blancuras similares a las obtenidas con el bisulfito.

Es posible el reciclado de los reactivos y por ello, al ser un ciclo cerrado, no genera problemas medioambientales.

Criterios para el corte del árbol

Además de otros posibles criterios políticos, forestales, medioambientales, etc, los criterios que se suelen seguir para cortar un árbol son:

Longitud de fibra:

Longitud de la fibra en milímetros.

Diametro del Tronco.

El diámetro optimo esta entre 15 y 35 cm para su fácil manipulación.

Descortezado

La corteza hay que eliminarla porque no tiene fibras, consume productos químicos y ensucia las pastas.

El eucalipto es mas fácil de quitarle la corteza a mano en el mismo pie del bosque.

Las resinosas se descortezan químicamemte o mecánicamente (suele ser mas frecuente), a través de un tambor descortezador que fricciona los troncos al girar. Las cortezas y demás restos de madera se usan después para producir energía necesaria por ejemplo en el secado de las hojas de pasta del mismo papel si es una fabrica integrada.

Almacenamiento de la madera

Operación importante para que no se estropee lo trabajado hasta ese momento.

Las condiciones ideales son lugares secos i aireados con buen drenaje del suelo y buen descortezado.

Astillado

Operación imprescindible par pastas químicas, semiquímicas y mecánicas de refinado.

Con astillas es mucho mejor la impregnación con los productos químicos.

Preparación de la pasta

Se llaman también fibras virgen por ser fibras que no han salido de la fábrica de papel.

También se considera primeras las fibras procedentes de cortes en el proceso de fabricación o acabados.

Pulper

Es un recipiente con una hélice en su parte inferior donde se introducen las hojas de pasta procedente de fabricas no integradas y que, junto con agua, se agitan preparando suspensiones de fibras con un 90% de agua aporximadamente.

Las fibras pasan despues por un tamiz que separa las fibras individuales de los aglomerados sin deshacer.

Del pulper,las fibras pasan a una tinta de Stock.

Despastilladores

Tienen la misma misión que el pulper, pero su tratamiento es as enérgico.

Están provistos de dos discos con salientes por donde se impulsa la pasta y al girar entre si, se individualizan las fibras y se disparan.

Refino

Es el aparato clave para consequir el papel con las caracteristicas desadas por el fabricante.

Todos los refinos constan de un elemento fijo (estator) u otro (rotor) haciendo pasar la pasta entre ambos.

hay un tipo de refino para cada tipo de papel ya que cada papel requiere un refino adecuado.

Los refinos mas conocidos son:

Refinos Conicos

Refino de discos

Al pasar por el refino las fibras se someten a:

Batido, por el que la fibra absorbe agua y se hidrata.

Frote, por el que la fibra se deshilchan (fibirlación).

Corte, por el que las fibras se reducen de tamaño.

Una vez refinada la pasta, se traslada a unas tintas de agitación continua y de ahí se bombea la tinta de mezclas en donde se acaba la formuacíon del papel añadiendole lo que le falta.

Fibras secundarias (papelote)

Reciben este nombre a las fibras que ya han sido utilizadas para fabricar papel y han salido de la fabrica.

Esas fibras pueden volverse a utilizar el papel reciclado.

Las fibras de papelote pueden mezclarse con fibras primarias aun que no tienen por que.

Los papelotes menos escogidos necesitan ser depurados a fondo, pues suelen traer muchas "impurezas" que los procedente, por ejemplo oficinas.

Suele ser necesario el destinado de papel usado. Para ello se suele utilizar agua oxigenada.

El pulper es la pieza basica del proceso de reciclado de papel, actuando ademas de depurador de impurezas, por ejemplo de los embalajes que acompañan a los fardos de papel recilcado.

Introducción

El proceso de formación de la bobina de papel es igual para todos los papeles aunque la composición y acabado final puede ser diferente.

Aquí es donde se termina la formulación del papel:

-Fibras

-Cargas

-Retentivos y floculantes

-Blanqueantes ópticos

-Aditivos según el tipo de papel a fabricar.

Completada a mezcla, siempre con agitacón, la pasta esta dispuesta para ser depurada y entrar en máquina.

Depuración

Con ella se eliminan impurezas según el mayor peso de estas, en los depuradores centrifugos, o según el mayor volumen, en los depuroadores probabilisticos.

Caja de entrada

Elemento imprescindible para formar una hoja ancha y delgada.

Se puede decir que es la primera parte de la maquina de papel.

Consta de rodillos en continuo movimiento que evitan el que las fibras sedimenten en el fondo.

Las salida es fundamental para botener el gramaje adecuado al final. Para ello se regula la cantidad y la densidad de lo que sale.

Mesa de formación (mesa plana)

La suspensión fibrosa se deposita a través del labio de la caja de entrada, sobre una malla (tela) que va avanzando a lo largo de la mesa.

Las mallas pueden ser metálicas o plásticas (mejores; pero más caras).

Para una buena formación de la hoja; la velocidad de la tela está en función de la velocidad de salida de la caja de entrada.

Debido al movimiento de la malla, en el sentido de la máquina, se colocan las fibras en ese sentido mayoritariamente. Esta característica es importante ya que el papel tendrá distinto comportamiento en un sentido que en otro. Esto es importante al imprimir y en el plegado y encuadernación posterior.

Las mesas pueden ser convencionales y de doble tela para que la cara tela y la cara superior no tengan tanta diferencia ya que de esta manera se elimina agua por igual en un sentido que en otro.

Eliminación de agua

La pasta empieza a perder agua nada más depositarse sobre la tela.

Al principio, el agua cae por su propio peso; pero después hay que extraerla con métodos de absorción y calor posteriormente.

Para conseguir el desgote en la tela existen los siguientes elementos :

Rodillos desgotadores:

Están en contacto con la tela y por “rozamiento”, van desgotando.

Foils:

Tienen las mismas misiones que los rodillos desgotadores.

No son rodillos sino barras.

Ejercen una aspiración progresiva sobre la pasta.

Cajas de vacío y cilindro aspirante:

Tienen una acción más enérgica y se colocan cuando los foils ya no tienen efecto.

Rodillos mataespumas (Dandy)

Situado al final de la mesa de formación, ayuda a desgotar y compactar la hoja para conseguir mejor formación y lisura.

Se puede utilizar para hacer la marca al agua y verjurar.

Al salir de la caja de cabeza, la suspensión fibrosa es de un 1 % aproximadamente, y al final de la tela llega a un 20 % lo que proporciona al papel la consistencia necesaria para seguir soportado por un fieltro y continuar eliminando agua progresivamente por métodos caloríficos.

Prensas

Colocadas después de la tela, elimina agua mediante presión y ayudan a consolidar la hoja de papel.

El prensado se hace con un fieltro intermedio que absorbe humedad.

Sequería

En esta sección se elimina agua mediante calor al hacer pasar el papel por la superficie caliente de grandes cilindros.

Suelen constar de dos partes separadas por una máquina que da un tratamiento superficial al papel (size-press).

En cada sección el papel sigue acompañado de un fieltro del cual se irá despegando conforme se va secando.

Al acabar la 1ª sequería el papel está seco y dispuesto para recibir un tratamiento superficial.

Size-press

Es la máquina que aplica una pequeña capa de ligantes a la superficie del papel para mejorar su superficie y hacerle más fuerte frente al tiro de las tintas grasas.

Existen otras máquinas parecidas con otros nombres pero con la misma misión y colocadas también entre las dos sequerías.

Lisas

Compuestas por rodillos metálicos que dan mayor lisura y regulan el espesor de la hoja fomada.

No dan brillo al papel.

Se puede regular su presión.

Pope

Es la bobina “madre” donde se enrolla el papel recién formado.

El papel formado, puede pasar a la estucadora si se necesita estucar o bien a otras secciones de acabados para cortarlo en bobinas más pequeñas o en pliegos, etc.

Papel: Según las normas iso (57003), una hoja constituida inicialmente por fibras celuclosicas de origen natural, afieltradas y entrelazadas.

Por encima de cierto gramage (250 g/m2) de cierta rigidez, el papel se denomina cartón

Desintegración: operación mecánica por medio de la cual se consigue, en suspensión, en agua, pasta que viene en forma de hojas o cartones prensados y que es necesario deshacer.

Refinado: es a operación en la preparación de la pasta por las cuales mediante la acción de un trabajo mecánico y en presencia de un medio acuoso (agua), se modifica la morfología de las fibras y su estructura fisico-quimica.

Los productos no fibrosos (aditivos o auxiliares) se pueden aplicar de dos formas:

En masa: cuando se hace durante el proceso de preparación de a pasta.

En superficie: cuando la hoja ya esta formada.

Depuracion: en superficie, cuando la hoja esta formada.

proceso por el cual se pretende eliminar aquellos particulares que no son deseables durante el proceso de fabricación o en el papel acabado.

Operación de prensado: extracción de la mayor cantidad de agua posible, uniformemente a todo lo ancho de la maquina.

Altos niveles de eficiencia y maquinibilidad , dando mayor resistencia mecánica a la hoja en la zona de proceso por parte húmeda.

Ahorro energético en la operación posterior al secado.

Maximizar la calidad de la hoja suministrando lisura superficial al papel sin reducír el espesor del papel en exceso y asegurando una igualdad de caras.

-Introducción

Se trata de dar al papel un recubrimiento superficial que mejore sus características de impresión. Ese recubrimiento (salsa en el argot papelero) está formado por pigmentos y otras sustancias que les sirven de vehículo como son almidón, caseinas, alcoholes polivinílicos, etc. También se pueden añadir otros aditivos.

-Máquina de estucar

Según el sistema de aplicación de la salsa, las estucadoras se pueden clasificar en: Estucado de rasqueta (más común)

Se aplica con un rodillo y se distribuye sobre la superfície con una regleta metálica (rasqueta)

Estucado de labio soplador

Puede aplicar mayor cantidad de estuco. También utiliza un rodillo de aplicación; pero se distribuye mediante aire. Se utiliza para papeles con alto contenido de capa y estucados arte.

Recién estucado el papel, se pasa por una zona de secado para poderlo enrollar después en bobina. En los estucados Alto brillo, no se sigue el mismo sistema ya que se utilizan superficies calientes de cilindros cromados para el secado del estuco, que proporcionan al papel mucho más brillo que los sistemas tradicionales, sin necesidad de pasar por la calandra.

3-Proceso de fabricación de papel

Preparación de la madera.

Composición química de la madera.

Los carbohidratos.

Estan compuestos principalmente por celulosa y hemicelulosa, la celulosa es un polimero de glucosa.

La celulosa es hidrofila, por lo que al absorber el agua se dispersa, tambien esta afinidad por el agua s la responsable de la estabilidad dimensional del papel ante la humedad.

Las hemicelulosas se dregadan fácilmente al cocer la madera, tiene importancia el refinado de la pasta.

La lignina.

Amorfa y de color oscuro, de un compuesto quimico muy complejo, une fuertemente as fibras del arbol a modo de cemento, para conseguir papeles blancos y separar bien sus fibras, es necesario eliminarla.

el principaal problema es que provoca el envejecimiento prematuro del papel por que amarillea con rapidez.

Otros compuestos.

Aunque son minoritarios, a veces es necesario eliminaros por que pueden producir manchas en el papel.

Resinosas Frondosas

Lignina 25 - 30% 18 - 23%

Celulosa 40 - 45% 40 - 50%

Pentosas 10 - 12% 20 - 30%

Hexosas 10 - 15% 3%

Resina 4% 1,5 - 2%

Otros 2 - 4% 1,5 - 3,5%

Criterios para el corte del árbol

Además de otros posibles criterios políticos, forestales, medioambientales, etc, los criterios que se suelen seguir para cortar un árbol son:

Longitud de fibra:

Longitud de la fibra en milímetros.

Diametro del Tronco.

El diámetro optimo esta entre 15 y 35 cm para su fácil manipulación.

Descortezado

La corteza hay que eliminarla porque no tiene fibras, consume productos químicos y ensucia las pastas.

El eucalipto es mas fácil de quitarle la corteza a mano en el mismo pie del bosque.

Las resinosas se descortezan químicamemte o mecánicamente (suele ser mas frecuente), a través de un tambor descortezador que fricciona los troncos al girar. Las cortezas y demás restos de madera se usan después para producir energía necesaria por ejemplo en el secado de las hojas de pasta del mismo papel si es una fabrica integrada.

Almacenamiento de la madera

Operación importante para que no se estropee lo trabajado hasta ese momento.

Las condiciones ideales son lugares secos i aireados con buen drenaje del suelo y buen descortezado.

Astillado

Operación imprescindible par pastas químicas, semiquímicas y mecánicas de refinado.

Con astillas es mucho mejor la impregnación con los productos químicos.

Preparación de la pasta

Se llaman también fibras virgen por ser fibras que no han salido de la fábrica de papel.

También se considera primeras las fibras procedentes de cortes en el proceso de fabricación o acabados.

Pulper

Es un recipiente con una hélice en su parte inferior donde se introducen las hojas de pasta procedente de fabricas no integradas y que, junto con agua, se agitan preparando suspensiones de fibras con un 90% de agua aporximadamente.

Las fibras pasan despues por un tamiz que separa las fibras individuales de los aglomerados sin deshacer.

Del pulper,las fibras pasan a una tinta de Stock.

Despastilladores

Tienen la misma misión que el pulper, pero su tratamiento es as enérgico.

Están provistos de dos discos con salientes por donde se impulsa la pasta y al girar entre si, se individualizan las fibras y se disparan.

Refino

Es el aparato clave para consequir el papel con las caracteristicas desadas por el fabricante.

Todos los refinos constan de un elemento fijo (estator) u otro (rotor) haciendo pasar la pasta entre ambos.

hay un tipo de refino para cada tipo de papel ya que cada papel requiere un refino adecuado.

Los refinos mas conocidos son:

Refinos Conicos

Refino de discos

Al pasar por el refino las fibras se someten a:

Batido, por el que la fibra absorbe agua y se hidrata.

Frote, por el que la fibra se deshilchan (fibirlación).

Corte, por el que las fibras se reducen de tamaño.

Una vez refinada la pasta, se traslada a unas tintas de agitación continua y de ahí se bombea la tinta de mezclas en donde se acaba la formuacíon del papel añadiendole lo que le falta.

Fibras secundarias (papelote)

Reciben este nombre a las fibras que ya han sido utilizadas para fabricar papel y han salido de la fabrica.

Esas fibras pueden volverse a utilizar el papel reciclado.

Las fibras de papelote pueden mezclarse con fibras primarias aun que no tienen por que.

Los papelotes menos escogidos necesitan ser depurados a fondo, pues suelen traer muchas "impurezas" que los procedente, por ejemplo oficinas.

Suele ser necesario el destinado de papel usado. Para ello se suele utilizar agua oxigenada.

El pulper es la pieza basica del proceso de reciclado de papel, actuando ademas de depurador de impurezas, por ejemplo de los embalajes que acompañan a los fardos de papel recilcado.

Introducción

El proceso de formación de la bobina de papel es igual para todos los papeles aunque la composición y acabado final puede ser diferente.

Escaner que lee el perfil de la hoja que se va formando

Tina de mezclasAquí es donde se termina la formulación del papel:

-Fibras

-Cargas

-Retentivos y floculantes

-Blanqueantes ópticos

-Aditivos según el tipo de papel a fabricar.

Completada a mezcla, siempre con agitacón, la pasta esta dispuesta para ser depurada y entrar en máquina.

Depuración

Con ella se eliminan impurezas según el mayor peso de estas, en los depuradores centrifugos, o según el mayor volumen, en los depuroadores probabilisticos.

Caja de entrada

Elemento imprescindible para formar una hoja ancha y delgada.

Se puede decir que es la primera parte de la maquina de papel.

Consta de rodillos en continuo movimiento que evitan el que las fibras sedimenten en el fondo.

Las salida es fundamental para botener el gramaje adecuado al final. Para ello se regula la cantidad y la densidad de lo que sale.

Mesa de formación (mesa plana)

La suspensión fibrosa se deposita a través del labio de la caja de entrada, sobre una malla (tela) que va avanzando a lo largo de la mesa.

Las mallas pueden ser metálicas o plásticas (mejores; pero más caras).

Para una buena formación de la hoja; la velocidad de la tela está en función de la velocidad de salida de la caja de entrada.

Debido al movimiento de la malla, en el sentido de la máquina, se colocan las fibras en ese sentido mayoritariamente. Esta característica es importante ya que el papel tendrá distinto comportamiento en un sentido que en otro. Esto es importante al imprimir y en el plegado y encuadernación posterior.

Las mesas pueden ser convencionales y de doble tela para que la cara tela y la cara superior no tengan tanta diferencia ya que de esta manera se elimina agua por igual en un sentido que en otro.

Eliminación de agua

La pasta empieza a perder agua nada más depositarse sobre la tela.

Al principio, el agua cae por su propio peso; pero después hay que extraerla con métodos de absorción y calor posteriormente.

Para conseguir el desgote en la tela existen los siguientes elementos :

Rodillos desgotadores:

Están en contacto con la tela y por “rozamiento”, van desgotando.

Foils:

Tienen las mismas misiones que los rodillos desgotadores.

No son rodillos sino barras.

Ejercen una aspiración progresiva sobre la pasta.

Cajas de vacío y cilindro aspirante:

Tienen una acción más enérgica y se colocan cuando los foils ya no tienen efecto.

Rodillos mataespumas (Dandy)

Situado al final de la mesa de formación, ayuda a desgotar y compactar la hoja para conseguir mejor formación y lisura.

Se puede utilizar para hacer la marca al agua y verjurar.

Al salir de la caja de cabeza, la suspensión fibrosa es de un 1 % aproximadamente, y al final de la tela llega a un 20 % lo que proporciona al papel la consistencia necesaria para seguir soportado por un fieltro y continuar eliminando agua progresivamente por métodos caloríficos.

Prensas

Colocadas después de la tela, elimina agua mediante presión y ayudan a consolidar la hoja de papel.

El prensado se hace con un fieltro intermedio que absorbe humedad.

Sequería

En esta sección se elimina agua mediante calor al hacer pasar el papel por la superficie caliente de grandes cilindros.

Suelen constar de dos partes separadas por una máquina que da un tratamiento superficial al papel (size-press).

En cada sección el papel sigue acompañado de un fieltro del cual se irá despegando conforme se va secando.

Al acabar la 1ª sequería el papel está seco y dispuesto para recibir un tratamiento superficial.

Size-press

Es la máquina que aplica una pequeña capa de ligantes a la superficie del papel para mejorar su superficie y hacerle más fuerte frente al tiro de las tintas grasas.

Existen otras máquinas parecidas con otros nombres pero con la misma misión y colocadas también entre las dos sequerías.

Lisas

Compuestas por rodillos metálicos que dan mayor lisura y regulan el espesor de la hoja fomada.

No dan brillo al papel.

Se puede regular su presión.

Pope

Es la bobina “madre” donde se enrolla el papel recién formado.

El papel formado, puede pasar a la estucadora si se necesita estucar o bien a otras secciones de acabados para cortarlo en bobinas más pequeñas o en pliegos, etc.

Papel: Según las normas iso (57003), una hoja constituida inicialmente por fibras celuclosicas de origen natural, afieltradas y entrelazadas.

Por encima de cierto gramage (250 g/m2) de cierta rigidez, el papel se denomina cartón

Desintegración: operación mecánica por medio de la cual se consigue, en suspensión, en agua, pasta que viene en forma de hojas o cartones prensados y que es necesario deshacer.

Refinado: es a operación en la preparación de la pasta por las cuales mediante la acción de un trabajo mecánico y en presencia de un medio acuoso (agua), se modifica la morfología de las fibras y su estructura fisico-quimica.

Los productos no fibrosos (aditivos o auxiliares) se pueden aplicar de dos formas:

En masa: cuando se hace durante el proceso de preparación de a pasta.

En superficie: cuando la hoja ya esta formada.

Depuracion: en superficie, cuando la hoja esta formada.

proceso por el cual se pretende eliminar aquellos particulares que no son deseables durante el proceso de fabricación o en el papel acabado.

Operación de prensado: extracción de la mayor cantidad de agua posible, uniformemente a todo lo ancho de la maquina.

Altos niveles de eficiencia y maquinibilidad , dando mayor resistencia mecánica a la hoja en la zona de proceso por parte húmeda.

Ahorro energético en la operación posterior al secado.

Maximizar la calidad de la hoja suministrando lisura superficial al papel sin reducír el espesor del papel en exceso y asegurando una igualdad de caras.

5-Proceso de estucado

-Introducción

Se trata de dar al papel un recubrimiento superficial que mejore sus características de impresión. Ese recubrimiento (salsa en el argot papelero) está formado por pigmentos y otras sustancias que les sirven de vehículo como son almidón, caseinas, alcoholes polivinílicos, etc. También se pueden añadir otros aditivos.

-Máquina de estucar

Según el sistema de aplicación de la salsa, las estucadoras se pueden clasificar en: Estucado de rasqueta (más común)

Se aplica con un rodillo y se distribuye sobre la superfície con una regleta metálica (rasqueta)

Estucado de labio soplador

Puede aplicar mayor cantidad de estuco. También utiliza un rodillo de aplicación; pero se distribuye mediante aire. Se utiliza para papeles con alto contenido de capa y estucados arte.

Recién estucado el papel, se pasa por una zona de secado para poderlo enrollar después en bobina. En los estucados Alto brillo, no se sigue el mismo sistema ya que se utilizan superficies calientes de cilindros cromados para el secado del estuco, que proporcionan al papel mucho más brillo que los sistemas tradicionales, sin necesidad de pasar por la calandra.

Maquina estructuradora que da brillo al papel

6-Acabados

Aplican una capa de estuco de unos 25 g/m2 de papel

El brillo se da por calor en la superficie de un cilindro cromado.

Para etiquetas y embalajes de alta calidad

Suelen estucarse por una cara solamente.

Existen muchos colores.

Estucados arte

Se aplica una capa de estuco de entre que puede llegar a 30 g/m2.

Los hay brillantes y semimates.

Suelen ser pasta química.

Se utilizan para libros de alta calidad y en publicidad sobre todo.

Se presentan sobre todo en gramajes altos.

Estucados modernos

Son los llamados estucados industriales.

La capa de estuco está entre 15 y 20 g/m2.

De pasta química.

Brillo, semimate y mate.

Tiene muchas utilidades en la impresión y para envolturas y envases.

Estucados ligeros

Se les llama así a los estucados dentro de la máquina de papel en la Size-press o similares.

Brillo o mate.

Unos 10 g/m2 de capa de estuco por cara.

Se utilizan para la edición de libros de texto, folletos, etc.

Gramajes entre 80 y 150 g/m2.

Autocopiativos (papeles químicos)

El estuco lo forman microcápsulas que al presionarse se rompen y son capaces de transmitir copia sobre otra hoja receptora.

Suelen ser 100 % pasta química.

Son de bajo gramaje (unos 50 g/m2 ).

Tienen poca estabilidad dimensional.

6-Acabados

Rebobinadora

Rebobina de nuevo el papel para eliminar defectos.

Calandra

Es el aparato que da brillo al papel.

Alterna rodillos duros (metálicos) y blandos hechos de fibras de papel o algodón endurecidas que mediante presión provocan frote en el papel produciendo brillo en esa cara.

Según el número de rodillos utilizados y la capa cantidad de estuco que tenga el papel, así se obtendrá mayor o menor brillo.

Cepilladora

Se usan casi exclusivamente para cartoncillo porque pulen excesivamente la superficie del papel.

También sirven para dar brillo.

Gofradora

Son máquinas que utilizando un rodillo duro con un relieve y otro blando de respaldo, graban en el papel distintas formas o relieves, obteniendo texturas distintas.

Bobinadora

Forma bobinas más pequeñas a partir de la bobina “madre” de la máquina de papel.

Cortadora

Corta la bobina en hojas.

Embalaje

Una vez acabadas las operaciones anteriores, el papel, ya sea bobina o resmas de hojas se embala o retractila para su posterior transporte.

7-Tipos de soportes papeleros

Estucados alto brilloAplican una capa de estuco de unos 25 g/m2 de papel

El brillo se da por calor en la superficie de un cilindro cromado.

Para etiquetas y embalajes de alta calidad

Suelen estucarse por una cara solamente.

Existen muchos colores.

Estucados arte

Se aplica una capa de estuco de entre que puede llegar a 30 g/m2.

Los hay brillantes y semimates.

Suelen ser pasta química.

Se utilizan para libros de alta calidad y en publicidad sobre todo.

Se presentan sobre todo en gramajes altos.

Estucados modernos

Son los llamados estucados industriales.

La capa de estuco está entre 15 y 20 g/m2.

De pasta química.

Brillo, semimate y mate.

Tiene muchas utilidades en la impresión y para envolturas y envases.

Estucados ligeros

Se les llama así a los estucados dentro de la máquina de papel en la Size-press o similares.

Brillo o mate.

Unos 10 g/m2 de capa de estuco por cara.

Se utilizan para la edición de libros de texto, folletos, etc.

Gramajes entre 80 y 150 g/m2.

Autocopiativos (papeles químicos)

El estuco lo forman microcápsulas que al presionarse se rompen y son capaces de transmitir copia sobre otra hoja receptora.

Suelen ser 100 % pasta química.

Son de bajo gramaje (unos 50 g/m2 ).

Tienen poca estabilidad dimensional.

Papeles revista

Se llaman así a los papeles estucados del interior de las revistas.

Llevan mezcla de pasta mecánica.

Offset naturales

Son papeles acabados en Lisas, luego no tienen brillo.

Pueden ser pasta química o mezcla de química y mecánica y también reciclados.

Sus gramajes y colores son muy variados.

A su vez entre estos podemos encontrar :

Offset volúmen.

Papel para fotocopias.

Papel para cuadernos.

-Offset volumen

Son papeles con pocas cargas para conseguir un espesor mayor.

-Papel para fotocopias

Suelen ser papeles con una humedad relativa inferior para conseguir que no se deformen cuando se calientan al pasar por la máquina de fotocopiar.

Los formatos normales son din A-3 y din A-4

Cada vez se van haciendo más de papel reciclado.

Su gramaje normal es de 80 g/m2

-Papel para cuadernos

Son papeles no muy encolados para conseguir escribir en ellos sin que se escurra la tinta.

Papel pergamino

Se obtiene sometiendo al papel hecho con algodón o celulosas especiales, a un baño de ácido sulfúrico, adquiriendo así cierta transparencia impermeabilidad y dureza, semejante a los antiguos pergaminos hechos con pieles de animales.

Papel verjurado

Presenta líneas alternativamente claras y oscuras, que se consiguen con el cilindro mataespumas o Dandy situado al final de la mesa de formación de la máquina de papel.

Papeles especiales

Según sus usos sus componentes varían.

Entre ellos se pueden destacar:

Papel moneda, Fotográfico, De fumar, Papel engomado, Secante, Metalizados, etc.

Cartulinas no estucadas

De gramaje a partir de 150 g/m2.

Existen muchos tipos diferentes según su acabado final.

Se usan para tarjetas, carpetas, invitaciones, etc.

Papeles prensa

Papeles sin estucar utilizados casi exclusivamente para la impresión de periódicos

Son casi exclusivamente pasta mecánica.

Una variedad del prensa es el satinado, obtenido en la calandra.

Cada vez más se fabrican a partir de papel reciclado.

Papeles sin estucar utilizados casi exclusivamente para la impresión de periódicos

Son casi exclusivamente pasta mecánica.

Una variedad del prensa es el satinado, obtenido en la calandra.

Cada vez más se fabrican a partir de papel reciclado.

Papeles Kraft

Papel muy resistente, empleado para empaquetar, para sacos de yeso y cemento, etc.

Se fabrica por el método al sulfato y no se suele blanquear.

Cartoncillo

Tiene tres capas distintas donde la primera es pasta química y las otras dos son de papel reciclado que se puede dejar sin blanquear.

Su uso es para embalaje.

Papel sintético

Son los fabricados con fibras sintéticas de laboratorio.

Suelen tener varias capas de fibras entrelazadas que después se funden para hacer un papel muy resistente.

Su uso final suele ser para materiales que tengan que resistir pesos y tratamientos fuertes.

No hay comentarios:

Publicar un comentario